こんにちは、かじつとむです。

みなさんは、品質コストという言葉をご存知でしょうか?

この品質コストは、製品を売って利益をあげるのにとても重要な考え方です。

しかし、品質コストをなんとなくの言葉で実のところよくわかっていないなんてこともあるはずです。

そこで、今回は製造業における品質コストについて説明します。

この記事を読むことで以下のことがわかります。

- 品質コストの意味や種類について理解できる

- 品質とコストの関係性について理解できる

- 品質コストを最少にする方策のヒントが得られる

それでは、いってみましょう!

製造業における品質コストとは

品質コストとは、品質管理に使われるコストのことをいいます。

品質コストをあげると品質を維持・管理をしやすくすることができますが、同時に利益を圧迫してしまいます。

ですので、品質コストを最少にしながら品質を維持することが製造業における目的となります。

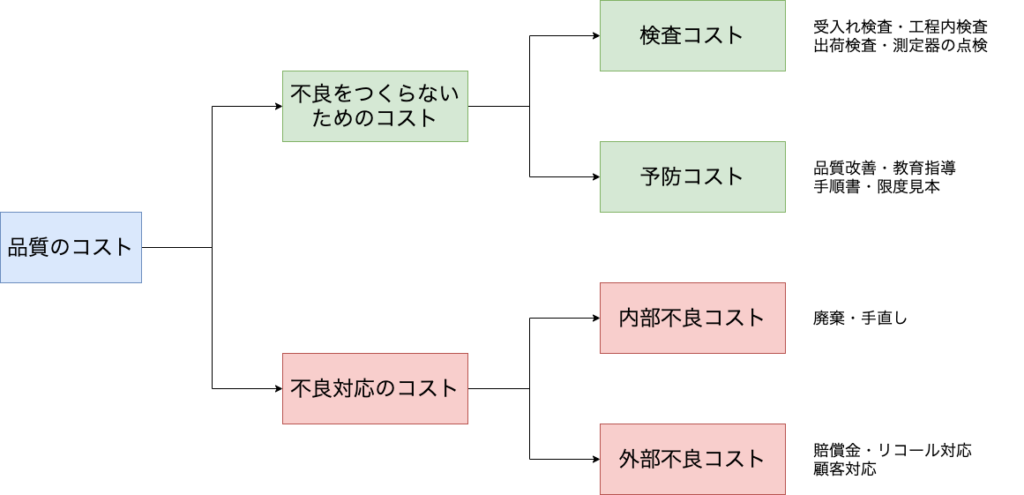

また、品質コストは不良をつくらないためのためのコストと不良対応のコストにわけることができます。

不良をつくらないためのコストは、品質改善活動や検査装置の点検など品質を維持するために必要なコストのことをいいます。

このような不良をつくらないコストを適合品質コストともいいます。

また、不良をつくらないためのコストは、検査コストと予防コストにわけることができます。

検査コストとは、検査にかかるコストのことをいいます。

たとえば、受入れ検査や工程内検査など検査そのものにかかる費用や、検査をするための設備や検査能力を維持するための点検の費用なども検査コストに含まれます。

予防コストとは、不良をつくらないための方策にかかるコストのことをいいます。

たとえば、品質改善活動や教育指導をすることで現場力があがり不良をつくらないようになりますが、このような品質改善や教育指導には時間もお金もかかります。それらの費用が予防コストになります。

不良対応のコストは、不良を出してしまった際にその対応をするために必要なコストのことをいいます。

不良対応コストのことを不適合品質コストや失敗コストなんていったりもします。

また、不良対応のコストは内部不良コストと外部不良コストにわけることができます。

内部不良コストとは、内部不良に対応するためのコストをいいます。

たとえば、内部不良が発生したときの不良品の廃棄や手直しにかかる費用が内部不良コストにあたります。

外部不良コストは、外部不良に対応するためのコストをいいます。

たとえば、不良を市場に流してしまった際の賠償金やリコール対応、顧客対応にかかる費用が外部不良コストにあたります。

品質とコストの関係性

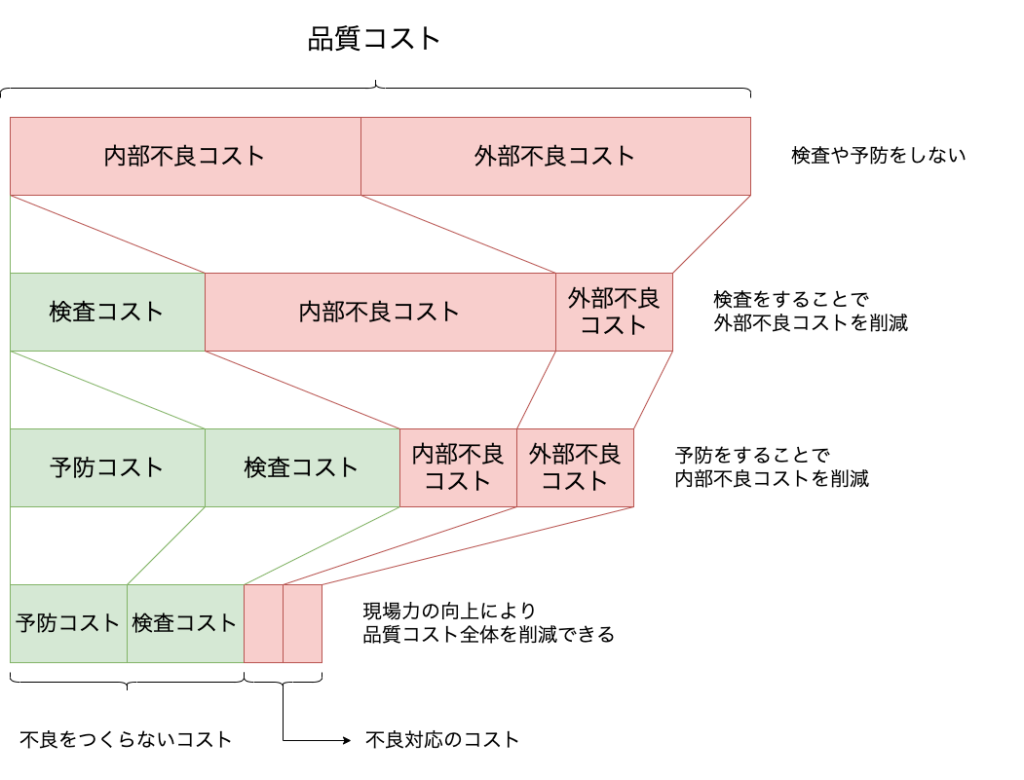

品質コストの中の不良をつくらないためのコストと不良対応のコストにはトレードオフの関係があります。

トレードオフとは、一方が良いと一方が悪くなる関係のことをいいます。

たとえば、全数検査を行えば検査コストは増大しますが、外部不良を減らすことができますので外部不良コストを削減することができます。

また、品質改善や教育指導を行えば予防コストは増大しますが、内部不良を出さなくなりますので内部不良コストを削減することができます。

つまり不良をつくらないためのコストと不良対応のコストのバランスをとることで品質コストを下げていきます。

品質コストを下げる一番の方策は現場力を向上させることです。

現場力が向上することで、不良をゼロにしたり検査や作業の簡素化によって不良をつくらないためのコストと不良対応のコストの両方を減らすことができます。

では、具体的にどのように品質コストを減らすのかを見ていきましょう!

品質コストの最少化する方策

品質コストを最少化する方策について3つ紹介します。

- 専任の検査員を置かずに作業者自身による自主検査を取り入れる

- 設備不良検出機能をつける

- 現場作業者だけでなく全社全部門で品質に対応する

それぞれの方策について解説します。

品質コストを最少化する方策 その1:自主検査を取り入れる

品質コストを最少化する方策その1は、専任の検査員を置かずに作業者自身による自主検査を取り入れることです。

専任の検査員を用意すると、その分工員が多くなってしまうため労務費が増大し結果的に検査コストも増大します。

そのため、自主検査を取り入れて作業者を増やさないようにし、労務費を増やさないようにします。

自主検査を取り入れるためには、検査方法を簡単にし誰でもできるようにわかりやすい手順を提示する等の工夫が必要になっていきます。

品質コストを最少化する方策 その2:設備不良検出機能をつける

品質コストを最少化する方策その2は、設備に不良検出機能をつけ、不良発生時に自動停止することです。

これは、不良発生時に設備を止めることで外部不良を防ぐことが目的です。

不良を検出し、不良を取り除くことで外部不良コストを削減することができます。

また、不良発生時に設備を止めることで、より早く不良の原因を突き止めることができます。

原因を突き止めることで、今後の不良を予防することはもちろん、現場力向上にもつながるため品質コストをより削減できるようになります。

品質コストを最少化する方策 その3:現場作業者だけでなく全社全部門で品質に対応する

品質コストを最少化する方策その3は、現場作業者だでけでなく全社全部門で品質に対応することです。

たとえば、設計では作業者が作業しやすくなるように製品をつくりやすい形状にしたり、簡単に組み立てられるように手順をわかりやすいものに工夫します。

また、開発では検査をする項目を簡素化することで、作業者が確実にかつ手早く検査できるようにする等の工夫をしています。

このように、現場作業者だけでなくいろいろな部門が工夫を凝らすことで品質コストを削減していきます。

よく聞く言葉で「後工程はお客様」があります。

これは、後工程に対して不備や不具合がないように、思いやりを持って仕事をすることです。

後工程に思いやりを持った仕事をすることで、社内や顧客に対して良好な関係を保つとともにコストそのものも減らせるため、より多くの売り上げや利益につながっていきます。

製造業における品質コストについて:まとめ

いかがでしたでしょうか?以下まとめです。

- 品質コストとは、品質管理に使われるコスト

- 品質コストは不良をつくらないためのコストと不良対応のコストにわけられる

- 不良をつくらないためのコストと不良対応のコストはトレードオフの関係にある

- 品質コストを削減する一番の方策は、現場力を向上させることである

みなさんも、品質にかかるコストを勉強してどのようにものづくりをやっていけば良いか考えてみてください!

品質コストなどの品質管理の基礎について勉強したい方へ

先ほど紹介した品質コストなどの品質管理の基礎についてもっと勉強したい方は「〈図解〉基本からよくわかる品質管理と品質改善のしくみ」がおすすめです。

この本では、今回紹介した品質コストのような品質管理や品質の基礎についてわかりやすくかつ網羅的に解説しております。

具体的には品質を守るための検査や予防について、データを数値化する方法、問題解決手法など、QC7つ道具についてといった品質管理に関わる内容を一通り理解できるような本となっております。

品質管理の仕事について知りたい方や、品質管理ってどういう仕事なのかわからない新入社員、品質管理の仕事を説明する中堅社員の方にもぜひおすすめの本となっております。

皆さんも品質管理について学び、品質コストとはどういったものなのかを深く理解していただけたら幸いです。

最後までこの記事を読んでいただきありがとうございました!

新しい学びを探した方はがUdemyおすすめ!

コメント