こんにちは、かじつとむです。

前回は、工場で行われる役割別の検査や検査個数による検査の種類について説明しました。

今回は、実際に工場で行われている検査の種類について説明します。

この記事を読むことで以下のことがわかります。

- 実際に行われている検査業務について理解できる

- それぞれの検査におけるメリットとデメリットについて理解できる

それでは、いってみましょう!

工場の実務で行われる検査業務:結論

実際に工場で行われている検査は主に3つあります。

- 官能検査:人の感覚を使って品質を検査方法

- 破壊検査:破壊して品質を確認する検査方法

- 非破壊検査:破壊せずに品質を確認する検査方法

それぞれの検査について具体的に説明します。

実務で行われる検査 その1:官能検査

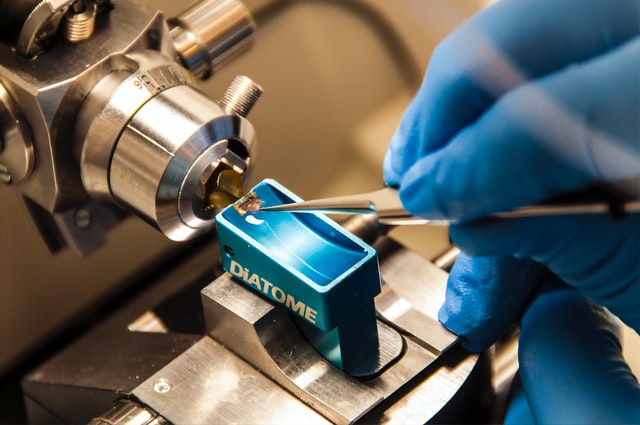

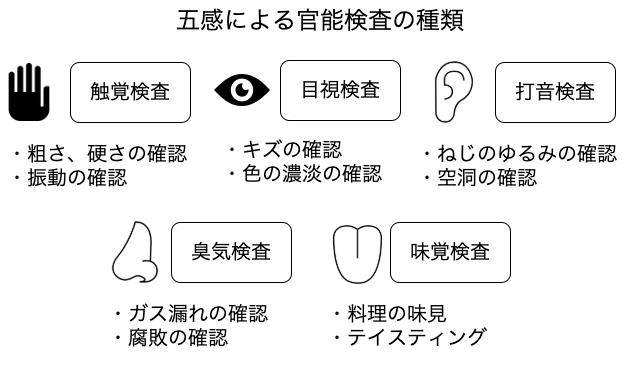

官能検査とは、人の五感を使って品質を検査する方法のことをいいます。

たとえば目視検査の場合、キズや異物混入、部品の色の濃淡などを目で見て判断します。

また、打音検査の場合、部品を叩いた音の高さや大きさでボルトのゆるみや溶接の空洞を耳で聞き判断します。

官能検査を行う場合は主に3つあります。

- 品質の数値化が困難な場合

- 測定可能ではあるが測定器が高価であったり、測定時間が長い場合

- 測定器よりも人の五感の検出精度の方が優れている場合

たとえば、キズの有無の検査はキズを判断をするための数値化が難しいです。

また、写真で撮って機械にキズの有無を確認させる方法がありますが、人の目で確認するよりもコストがかかったり、キズの検出精度が低いことがあります。

ですので、キズの有無の検査は官能検査である目視検査が行われています。

一方で、官能検査のデメリットも存在します。

それは、人の感覚で行う検査であるため検査員の感覚の違いや、同じ検査員でも体調の良し悪しによって検査結果が変わってしまうことです。

このような検査結果のばらつきを防ぐために検査手順を明確にしたり、限度見本などを用いて合否の判断基準を見えるようにする工夫が必要です。

実務で行われる検査 その2:破壊検査

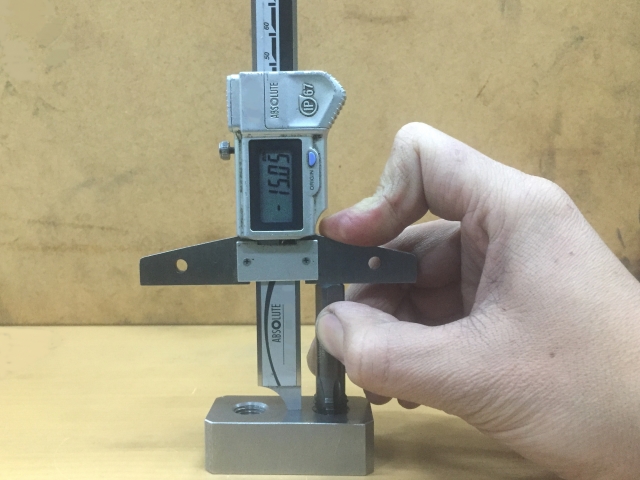

破壊検査は、部品の強度・耐久性や部品断面の寸法、内部欠陥など通常の製品状態では確認できない品質を破壊することで検査する方法です。

製品を破壊して品質を確認するため、抜取り検査が前提となります。

破壊検査は主に3つの手段で検査が行われています。それは以下の通りです。

- 強度試験:材料の強度や製品の強度を確認する試験

- 耐久試験:部品の寿命を確認する試験

- 断面観察:断面の寸法や空洞などを顕微鏡を用いて観察

強度試験は、材料の強度や製品の強度を確認する試験です。

たとえば、材料の強度試験ではビッカース硬さ試験が行われています。

この試験方法は、ある一定の荷重を加えてくぼみを打ち込み、その打ち込んだくぼみの大きさを測定することで硬さを測定する方法です。

また、製品の強度試験はある基準の力(荷重)を加えたときに製品が壊れるかどうか確認する試験です。

強度試験をする場合、力を加える方向(製品を引張のか、押し込むのか、ねじるのか)や試験のセッティング状態を確認する必要があります。

耐久試験は、部品や製品の寿命を確認する試験です。

たとえば、製品の耐久試験ではある一定の力を繰り返し加えたときに、製品が壊れるのかどうか確認する試験です。このときの耐久試験の判断基準は繰り返し加えた力の回数となります。

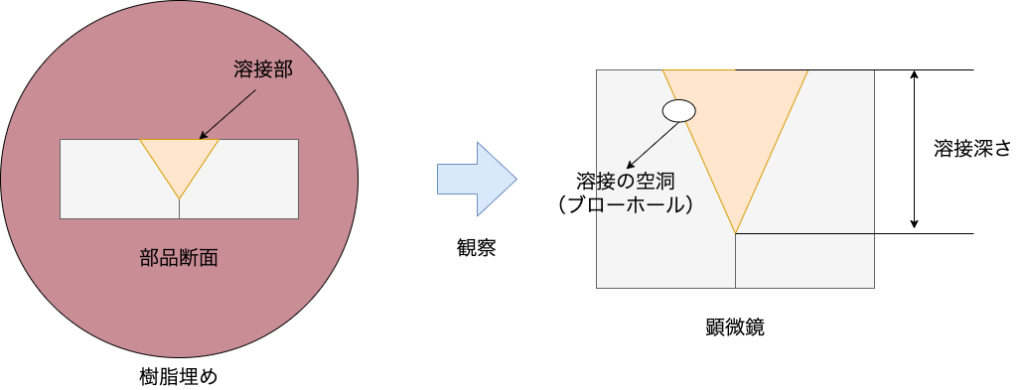

断面観察は、断面の寸法や空洞などを顕微鏡を用いて観察する方法です。

具体的には、観察したい製品や部品を必要な大きさに切り出しと樹脂埋めをして顕微鏡観察をします。

上の図では、溶接した部品の断面観察の例です。

溶接の断面を観察するために、切り出し➡︎樹脂埋めの他に、研磨や腐食を行い溶接部を見やすくする工夫が必要です。

また、溶接部の品質確認をする場合、主には溶接深さを測定したり、溶接の空洞(ブローホール)の有無を確認します。

実務で行われる検査 その3:非破壊検査

非破壊検査は、破壊しないと確認できない品質を代用の品質項目を使って評価したり、製品内部を切り出すことなく間接的に観察するなど、製品を破壊せずに検査する方法です。

強度試験であれば、X線を製品にあててその半価幅を測定したり、製品に電気を流してみて製品の電気抵抗を測定するなど、強度に代用できる品質特性を測定して強度を検査します。

断面観察であれば、X線や超音波を製品に透過し、その信号を測定し可視化することで擬似的に観察します。

このような非破壊検査は、製品を破壊するコストを下げることは可能です。

一方で検査装置が高価なものであったり、測定精度が粗いというデメリットもあります。

また、非破壊検査では高度な技術を用いられているためそもそもお客さんに納得してもらえないこともあります。

ですので、非破壊検査を採用する場合には、破壊検査とのコストと比較したり、破壊検査で得られる品質と非破壊検査で得られる測定結果が一致している等、しっかり調査や吟味をする必要があります。

実務で行われる検査の種類:まとめ

いかがでしたでしょうか?以下まとめです。

- 実務で行われる検査は、官能検査、破壊検査、非破壊検査の3つがある

- 官能検査は人の五感を使って品質を確認する検査である

- 破壊検査は部品の強度・耐久性や部品断面の寸法、内部欠陥など通常の製品状態では確認できない品質を破壊することで検査である

- 非破壊検査は破壊しないと確認できない品質を代用の品質項目を使って評価したり、製品内部を切り出すことなく間接的に観察するなど、製品を破壊しない検査である

みなさんもこの記事や前回の記事を読んで検査について理解をしてみてください。

検査などの品質管理についてもっと勉強したい方へ

先ほど紹介した検査などの品質管理についてもっと勉強したい方は「〈図解〉基本からよくわかる品質管理と品質改善のしくみ」がおすすめです。

この本では、今回紹介した検査といった品質管理や品質の基礎についてわかりやすくかつ網羅的に解説しております。

具体的には品質を守るための検査や予防について、データを数値化する方法、問題解決手法など、QC7つ道具についてといった品質管理に関わる内容を一通り理解できるような本となっております。

品質管理の仕事について知りたい方や、品質管理ってどういう仕事なのかわからない新入社員、品質管理の仕事を説明する中堅社員の方にもぜひおすすめの本となっております。

皆さんもぜひ品質管理について勉強し、検査とはどういったものなのか深く学んでいきましょう!

最後までこの記事を読んでいただきありがとうございます!

新しい学びを探したい方はUdemyがおすすめ!

コメント